Nachdem Sie nun erfahren haben, was eine industrielle Keramikpoliermaschine leisten kann und wie sie funktioniert - die drei grundlegenden Polierschritte -, können Sie die richtigen Spezifikationen auswählen. Es ist nicht nur die Tagesleistung der Maschine, die Sie berücksichtigen müssen, sondern auch einige entscheidende Punkte unten.

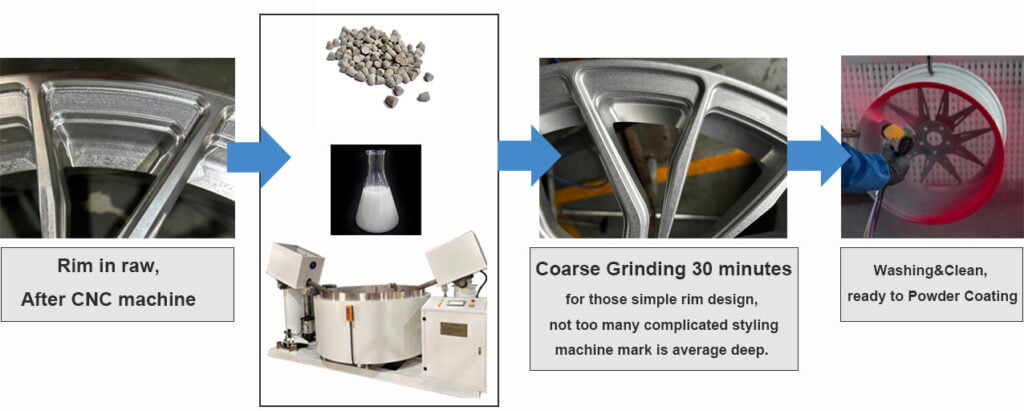

1. Wie ist der Zustand und das Design Ihrer Felgen, wenn sie ankommen?

Bei Felgen, die gerade von der CNC-Maschine kommen, gibt es tiefe Bearbeitungsspuren, so dass der Schritt #1 Grobschliff erforderlich ist.

Wenn die Felge in gutem Zustand ankommt, sind einige tiefe Bearbeitungsspuren bereits handpoliert, und das Felgenstyling ist einfach. Sie können von Schritt #2 mittel Polieren beginnen, mit kleineren Keramikkugeln.

2. Farbige Pulverbeschichtung oder poliertes Finish?

Für lackierte oder diamantgeschliffene Räder, nach dem Schritt #1 Grobschliff für 10-30 Minuten, ist es bereit, lackiert zu werden, Grobschliff arbeitet auf geschmiedeten und gegossenen Rädern, es kann eine Menge Zeit sparen und inzwischen die Standards auf ein höheres Niveau bringen, da sie nicht nur auf der Oberfläche arbeiten, sondern auch die Seiten auch.

Für die polierte Endbearbeitung finden Sie unten die Schritte und ein Video zu Ihrer Information. Wir werden die Schritte für Ihre Pflanzen anpassen, nachdem wir Ihre Räder kennengelernt haben.

Dies ist nur ein Richtwert, und die Dauer der Endbearbeitung kann vom Ausgangszustand der Räder abhängen.

3. Menge der Maschine?

Wir empfehlen unseren Kunden nicht, die Keramikkugeln während des Gebrauchs auszutauschen, da dies eine Zeitverschwendung wäre. Wir raten, dass die effizienteste Methode darin besteht, eine Art von Medien in der Poliermaschine zu behaltenEs ist einfach zu bedienen, Sie müssen nur die Felgen einlegen und auf dem Bildschirm Start drücken.

Nachfolgend finden Sie einige Details zu der Maschine als Referenz:

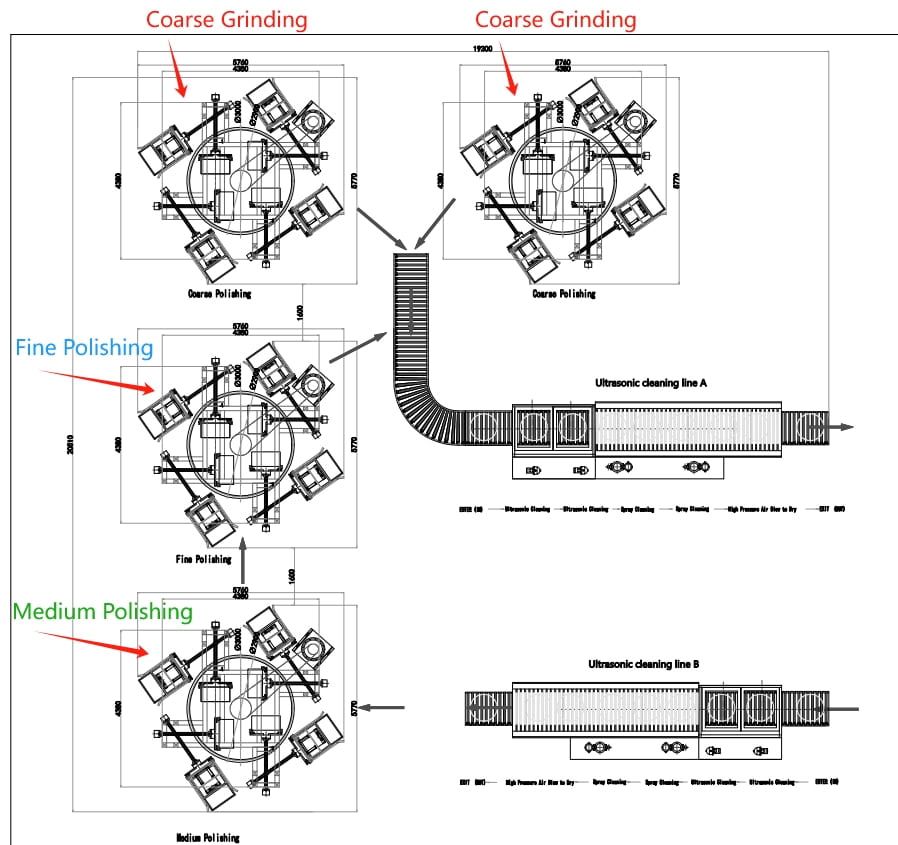

In diesem Fall ist das Grobpolieren in Stufe #1 die zeitaufwendigste Stufe, und wenn wir einen reibungslosen Arbeitsablauf wünschen, sollte die Anzahl der Maschinen höher sein als die der anderen Stufen. siehe unten die Lösung, die wir für Kunden entwickelt haben.

Arbeitsablauf #1 für Felgen in Rohform:

Grobschleifen - Ultraschallreinigung Linie A - Mittelpolieren - Feinpolieren - Ultraschallreinigung Linie A

Arbeitsablauf #2 Für Felgen vorpoliert :

Ultraschall-Reinigungslinie B - Mittelpolieren - Feinpolieren - Ultraschall-Reinigungslinie A

Mit diesem Arbeitsablauf können Sie Produktionskosten von mindestens 40% einsparen, und das bei geringstem Arbeitsaufwand und einem sauberen Polierarbeitsplatz.

Wenn Sie noch Bedenken haben, sich für die beste Lösung zu entscheiden, wenden Sie sich bitte an uns. Unsere Erfahrungen werden Ihnen helfen, die wirtschaftlichsten und durchdachtesten Lösungen und die am besten geeignete Felgenpoliermaschine zu finden, um eine Werkstatt besser zu führen.