Maintenant que vous savez ce que peut faire une machine industrielle de polissage des céramiques et comment elle fonctionne - les trois étapes de base du polissage - vous pouvez choisir les bonnes spécifications. Ce n'est pas seulement la production journalière de la machine que vous devez prendre en compte, mais aussi certains points cruciaux ci-dessous.

1. Quel est l'état et la conception de vos jantes à leur arrivée ?

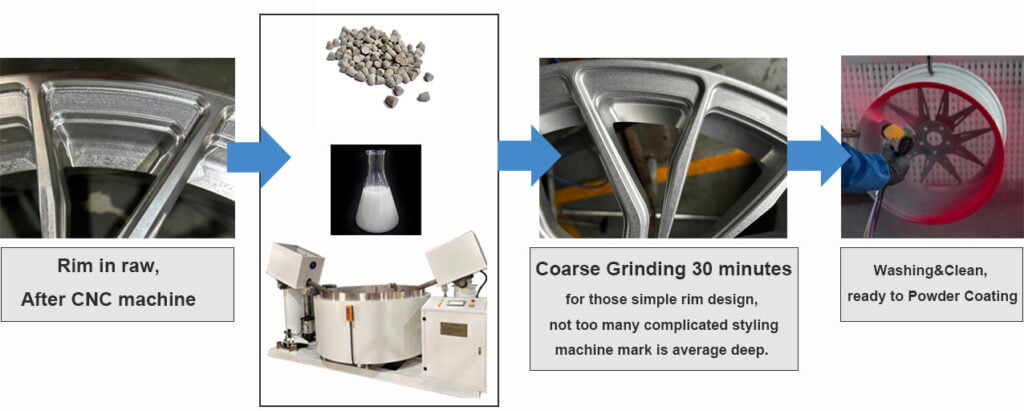

Les jantes qui sortent tout juste de la machine CNC présentent des marques d'usinage profondes, d'où la nécessité d'un meulage grossier à l'étape #1.

Si la jante arrive en bon état, certaines marques d'usinage profondes ont déjà été enlevées par polissage à la main, et le style de la jante est simple. Vous pouvez commencer par l'étape #2 de polissage moyen, en utilisant des billes de céramique plus petites.

2. Revêtement en poudre colorée ou finition polie ?

Pour les roues peintes ou taillées au diamant, après l'étape #1 de meulage grossier pendant 10 à 30 minutes, la roue est prête à être peinte. Le meulage grossier fonctionne sur les roues forgées et coulées, il permet de gagner beaucoup de temps et d'élever les normes à un niveau supérieur, car il ne travaille pas seulement sur la surface, mais aussi sur les côtés.

Pour la finition polie, vous trouverez ci-dessous les étapes et une vidéo pour votre référence. Nous adapterons les étapes à vos plantes après avoir pris connaissance de vos roues.

Il ne s'agit que d'une indication et la durée du processus de finition peut dépendre de l'état initial des roues.

3. Quantité de la machine ?

Nous ne suggérons pas aux clients de changer les billes de céramique en cours d'utilisation, car cela leur ferait perdre du temps. Nous conseiller la méthode la plus efficace consiste à conserver un seul type de média dans la machine de polissageIl suffit de charger les jantes et d'appuyer sur l'écran pour démarrer.

Vous trouverez ci-dessous quelques informations sur la machine :

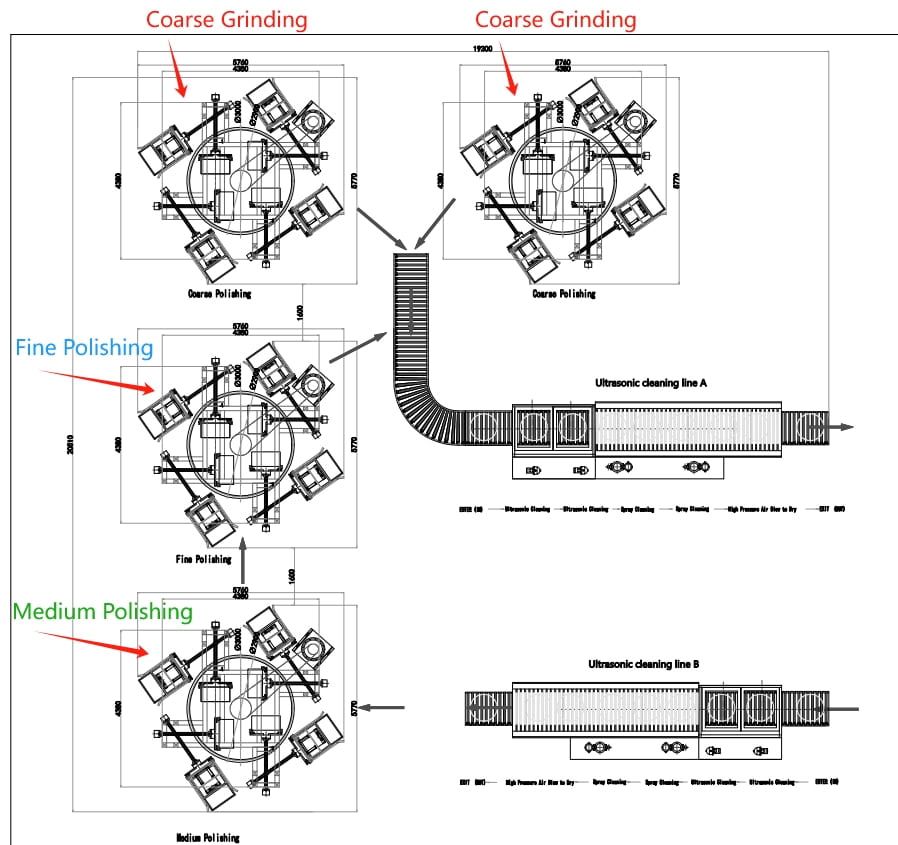

Dans ce cas, comme l'étape #1 de polissage grossier est celle qui prend le plus de temps, si nous voulons que le flux de travail se déroule sans heurts, la quantité de machines doit être supérieure à celle des autres étapes.

Flux de travail #1 Pour les jantes à l'état brut :

Broyage grossier - Ligne de nettoyage à ultrasons A - Polissage moyen - Polissage fin - Ligne de nettoyage à ultrasons A

Flux de travail #2 Pour les jantes pré-polies :

Ligne de nettoyage par ultrasons B - Polissage moyen - Polissage fin - Ligne de nettoyage par ultrasons A

Ce flux de travail vous permettra d'économiser des coûts de production d'au moins 40%, avec un minimum de travail de portage et un lieu de travail de polissage propre.

Si vous avez encore des doutes sur le choix de la meilleure solution, n'hésitez pas à nous contacter, notre expérience vous aidera à trouver les solutions les plus économiques et les plus réfléchies, ainsi que la machine à polir les jantes la plus appropriée pour mieux gérer un atelier.